English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Tipos de tuberías plásticas de gran diámetro para Ingeniería Offshore

2021-08-20

Ningbo Fangli Technology Co., Ltd., como fabricante con casi 30 años de experiencia en equipos para líneas de producción de extrusoras, tenemos mucha experiencia en la fabricación de equipos y podemos brindarle orientación técnica profesional y sugerencias para la adquisición de equipos.

Las desventajas de la tubería de pared hueca plana doble son:: sTubo recto extruido de pared sólida y tubo de pared enrollado en espiral.

1. LTubo de pared sólida extruido recto de gran diámetro

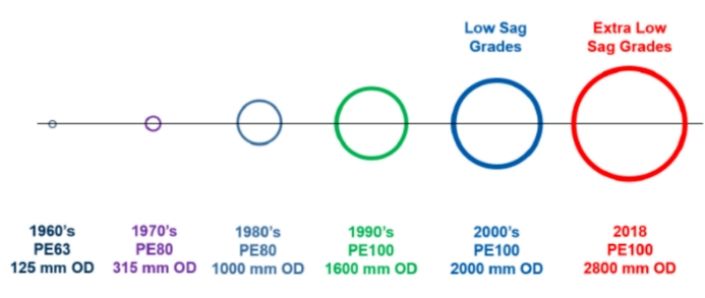

La tubería termoplástica parte de una tubería de pared sólida de extrusión directa. El proceso consiste en fundir el plástico y extruirlo de un molde anular y luego enfriarlo para darle forma. En el rango de diámetro pequeño y mediano, la mayoría de las tuberías de plástico adoptan tuberías rectas extruidas de pared sólida. Sin embargo, el problema de extruir tubos de pared gruesa y de gran diámetro no se resolvió en la etapa inicial. La razón es que la pared gruesa fundida extruida del cabezal de la tubería de pared gruesa de gran diámetro parecerá "hundida" bajo la gravedad antes de enfriarse y moldearse, es decir, la resina fundida fluye de arriba a abajo a lo largo de la circunferencia, formando una pared delgada y seria en la parte superior y una pared gruesa en la parte inferior. Por lo tanto, en la etapa inicial, el método de extrusión directa solo puede fabricar tubos de plástico de paredes delgadas y de gran diámetro. La aplicación se limita a tuberías de paredes delgadas, como "tuberías de drenaje y toma de agua marina", "tuberías de drenaje marino" y revestimientos de reparación, y no se puede aplicar a tuberías de presión que requieren un espesor de pared y una relación de diámetro (SDR) pequeños. En este siglo, el mundo ha investigado mucho yeExploración del desarrollo y producción de tubos plásticos de pared gruesa de gran diámetro. Por un lado, las empresas de materias primas continúan desarrollando resinas especiales para tuberías con mejores propiedades mecánicas integrales y resistencia al pandeo. La resina para tubería de polietileno de alta densidad ha sido mejorada a partir deeducación física63 a PE80, PE100,educación física100-radiocontroly luego a 'anti hundimiento PE100' (LS) 'súper anti hundimiento PE100' (XLS). La distribución del peso molecular de la resina antihundimiento se puede ajustar para aumentar la viscosidad a una velocidad de cizallamiento baja. El otro es mejorar el proceso y el equipo de extrusión de tuberías, como innovar el proceso de enfriamiento después de la extrusión de tuberías (aumentar el enfriamiento interno, etc.) y aumentar gradualmente el rango de espesor de pared de las tuberías de plástico de gran diámetro en los últimos años.

La estructura mecánica de la tubería recta extruida de pared sólida de gran diámetro es simple. Tiene sus ventajas únicas paramarina ingeniería. Primero, es flexible. En segundo lugar, es posible fabricar de forma continua un tubo extralargo (XXL) de 100 metros de longitud y transportarlo flotando en la superficie del agua hasta la obra. Una de las limitaciones de las tuberías de pared sólida de extrusión directa de gran diámetro es que se necesita un gran espesor de pared para lograr una alta rigidez. Sólo es aplicable a tuberías de baja presión o sin presión que requieren una alta rigidez del anillo. En segundo lugar, requiere una línea de producción enorme y costosa, y se necesitan diferentes accesorios para diferentes especificaciones. Por lo tanto, se concentra en unas pocas grandes empresas de tubos de plástico.

En la actualidad, el grupo pipelife es la empresa líder en el campo de los tubos de pared sólida extruidos directamente de gran diámetro para ingeniería marina. Construyó una planta en la costa de Stathelle, Noruega, a finales del siglo pasado y completó el famoso proyecto de descarga al mar de Montpellier en 2004, a principios de este siglo. Según las estadísticas, la vida de las tuberías estuvo en Europa, África y Asia de 2006 a 2015, 27 países de América del Sur han completado 48 proyectos de ingeniería de tuberías de plástico de gran diámetro. En los últimos años, la empresa que desarrolla activamente tuberías plásticas de pared sólida de gran diámetro es el grupo AGRU. Su planta de producción de tubos XXL es de nueva construcción en Estados Unidos. En los últimos años, varias empresas han logrado logros destacados en el desarrollo de tubos de pared sólida de extrusión directa de gran diámetro, como UPI (Union pipes Industry) en los Emiratos Árabes Unidos,Firat en Turquía, oleoductos IPEX en Australia, etc.

2. tubo de pared enrollado en espiral

El tubo de pared con estructura enrollada en espiral es un proceso de formación de tubos mediante el bobinado y la fusión mutua de perfiles de plástico extruidos en fusión a lo largo de la línea en espiral. El objetivo es evitar las dificultades y limitaciones de la extrusión directa de tubos de gran diámetro. Se pueden fabricar tubos de plástico de gran diámetro con extrusoras y equipos de soporte más pequeños, y se pueden formar diferentes paredes estructurales para cumplir con diferentes requisitos de resistencia y rigidez.

Después de décadas de exploración y competencia, se utilizan ampliamente dos tipos de tubos de pared enrollados en espiral. Según los estándares nacionales chinos, se divide en tubería de pared estructural tipo A y tubería de pared estructural tipo B. El tubo enrollado en espiral tipo A se denomina comúnmente "tubo de pared hueca plana doble" en China, y el tubo enrollado en espiral tipo B se denomina comúnmente "tubo Clara" en China. En este documento, se denominarán "tubo de pared hueca plano doble" y "tubo de pared estructural tipo B".

A. tubo de pared hueca plano doble

El tubo de doble pared hueca plana fue desarrollado por Uponor infra (se ha incorporado KWH) en Finlandia en los años 1980 y se llama weholite. El proceso básico consiste en extruir un tubo hueco rectangular con una extrusora, luego enrollarlo sobre un grupo de ejes de rodillos cilíndricos cuando permanece flexible y semifundido, exprimir el plástico fundido entre tubos huecos rectangulares adyacentes para que se fusionen perfectamente entre sí y formar un tubo de pared estructural con paredes rectas en el medio de los planos interior y exterior. El tubo enrollado se empuja continuamente hacia afuera. Las superficies interior y exterior del tubo de pared hueca plana doble son superficies cilíndricas lisas, y la sección longitudinal es una estructura hueca continua sostenida por paredes verticales espaciadas uniformemente.

Las ventajas del tubo de doble pared hueca plana son:

- LLos tubos de plástico de gran diámetro se pueden producir con equipos relativamente livianos y económicos, y pueden lograr una alta rigidez del anillo. Es adecuado para tuberías de drenaje sin presión o de baja presión.

- TLa longitud de una sola sección de tubería formada continuamente puede alcanzar más de diez metros (la tubería de pared con estructura de bobinado tipo B está limitada por la longitud del núcleo, generalmente casi 6 metros por sección), lo que contribuye a reducir el costo de la conexión de la sección de tubería.

Las desventajas de la tubería de pared hueca plana doble son:

- TLa estructura de pared hueca formada por la fusión de una tubería hueca rectangular de una sola capa tiene una capacidad limitada para soportar la presión interna de la tubería, por lo que no es adecuada para tuberías de transmisión de agua con alta presión.

- BDebido a que el extremo de la tubería no es una pared sólida, no se permite la soldadura por fusión a tope y la superficie cilíndrica no es regular, no se permite la conexión por enchufe. El método de conexión más fiable es la soldadura por fusión en la unión con una extrusora portátil.

Ahora Uponor infra y las empresas que han obtenido sus licencias tecnológicas (se dice que hay más de 10 en el mundo). Casi 40 líneas de producción forman una comunidad de intercambio y cooperación, y algunas empresas internacionales desarrollan de forma independiente procesos de producción similares.

En los 40 años transcurridos desde su desarrollo, el tubo de doble pared hueca plana se ha desarrollado en la feroz competencia y ha demostrado sus ventajas únicas. En los últimos años se han dado muchos casos de éxito en Ingeniería Marina, como por ejemplo:

- En 2009, la toma y drenaje de agua deCpedidoGLa central eléctrica de Olfe en Francia tomóDN2,200mm SN4 210m drenaje DN2,400 840m

tubo de pared enrollado en espiralDN /IDENTIFICACIÓN2,700 mm 2,025m de NghiSenRProyecto petroquímico de refinería en Vietnam

- In 2020, la colocación de DN 3,Se utilizó una alcantarilla doble de HDPE de 000 mm y 880 m con 12 cajas de paneles estructurales para la red de tuberías subterráneas más profunda del mundo.

B. tubo de pared estructural

El tubo de pared estructural tipo B es un tubo de pared estructural de poliolefina formado por bobinado y fusión iniciado por la empresa krah en Alemania en los años 1980. El proceso básico consiste en enrollar en espiral cintas y perfiles de poliolefina termofusibles multicapa sobre el cilindro central de metal precalentado para formar un tubo de pared estructural. Por lo general, la pared interior está enrollada con múltiples capas de cinta para formar una capa de pared sólida para lograr la resistencia requerida. Luego, de acuerdo con los requisitos de rigidez del anillo de tubería, el material de tubería redonda de poliolefina termofusible se enrolla afuera para formar la capa de pared de estructura de nervaduras redonda exterior. El casquillo para la conexión se fabrica enrollando fusión y mecanizado en ambos extremos del tubo (el casquillo está incrustado con un cable calefactor eléctrico), lo que puede realizar la conexión del casquillo por fusión eléctrica.

Este proceso puede producir tuberías de gran diámetro con una amplia gama de especificaciones y rendimiento (resistencia a la presión interna y rigidez a la presión externa) con equipos relativamente económicos. En la actualidad, se dice que la empresa Krah y las empresas que han obtenido su licencia tecnológica han formado una comunidad de intercambio y cooperación con más de 50 empresas de todo el mundo, y algunas empresas internacionales desarrollan de forma independiente procesos de producción similares.

Las ventajas del tubo de pared estructural tipo B son:

Un conjunto de equipos basados en extrusión continua por fusión y fusión de bobinados está equipado con barriles centrales e instalaciones auxiliares con diferentes diámetros, que pueden fabricar varias tuberías con diferentes diámetros internos, diferentes espesores de pared interna (diferente resistencia a la presión interna) y diferentes estructuras de nervaduras circulares externas (diferente rigidez de resistencia a la presión externa). Por lo tanto, se puede fabricar la tubería de transmisión de presión con requisitos de resistencia a la presión interna, y también se puede fabricar la tubería de descarga con requisitos bajos o nulos de resistencia a la presión interna y diferentes requisitos de rigidez de resistencia a la presión externa. También puede producir piezas tubulares muy gruesas para cortar accesorios de tuberías como bridas. Es beneficioso para las empresas de producción satisfacer una amplia gama de requisitos del mercado con una pequeña inversión en equipos;

Se adoptan todos los plásticos de poliolefina con resistencia a la corrosión, resistencia al impacto, resistencia al desgaste, fácil fusión y gravedad específica ligera. Es especialmente adecuado para la ingeniería marina: puede flotar en la superficie del mar o hundirse en el fondo del mar y colgar bajo el agua añadiendo peso de hormigón o vertiendo mortero en el hueco de la pared estructural.

La conexión por enchufe de electrofusión es más conveniente (especialmente para tuberías de gran diámetro tendidas en el fondo de la zanja). La soldadura por fusión a tope también es posible para paredes sólidas internas gruesas.

Diseño estructural flexible: fácil de lograr un gran diámetro. En la actualidad, el diámetro máximo alcanza los 4000 mm, que es el cuerpo principal de tuberías de plástico de más de 2000 mm en el mundo; Es fácil fabricar tuberías de gran espesor de pared y, en realidad, no hay restricciones en la pared de la tubería; También es fácil lograr una gran rigidez anular y se puede enrollar y soldar en paredes estructurales multicapa.

Las desventajas de la tubería de pared estructural tipo B son:

Sólo se puede fabricar en secciones, lo que está limitado por la longitud del tubo sacatestigos. Cada sección suele tener 6 metros de largo, por lo que la carga de trabajo de la conexión es pesada.

Krah, el fundador de los tubos de pared estructural tipo B, siempre ha estado explorando, desarrollando y remodelando constantemente, por un lado, y prestando atención al desarrollo del mercado y la cooperación, por el otro. Por ejemplo, después de años de exploración y desarrollo, se adopta el material de polietileno reforzado con fibra de vidrio, y se ha demostrado que el material de polietileno de fibra de vidrio corta PE-GF desarrollado tiene una clasificación Mrs = 18 Mpa (1,8 veces mayor que el PE100) y ha ingresado a las normas ASTM y DIN.

Krah ha hecho mucho por desarrollar la aplicación de la ingeniería marina. Por un lado, ha realizado investigaciones técnicas y publicado monografías e intercambios. Por otro lado, ha publicado y presentado constantemente los casos de aplicación exitosa de tuberías plásticas de gran diámetro en ingeniería marina en varios países.Como:

- empresa de producción de DN3000 3900m del proyecto de descarga al mar de Lima en Perú en 2013; Acuerdo de compra de energía en España y acuerdo de krah.

- en 2014, el agua de mar en los Emiratos Árabes Unidos se vertió en una empresa de producción de PP-B HM de 2000 mm 36 km y 3000 mm 22 km:UPI-2015 Descarga del puerto de Estocolmo en Suecia: DN 3400, espesor total de pared 180 mm 135 m empresa de producción Alemania hengze Co., Ltd.

- Proyecto toma de agua Argentina 2018: tubería plástica de diámetro práctico más grande del mundo DN 3600 10 bar SD R17 espesor de pared 220 mm. Empresas de producción: Cara América América Latina